滚动轴承在运转过程中可能会由于各种原因引起损坏,如装配不当、润滑不良、水分和异物侵入、腐蚀和过载等都可能会导致轴承过早损坏。即使在安装、润滑和使用维护都正常的情况下,经过一段时间运转,轴承也会出现疲劳剥落和磨损而不能正常工作。滚动轴承的主要故障形式与原因如下:

1、疲劳剥落

这是滚动轴承常见的一种异常形式。

产生原因:在滚动轴承中,滚道和滚动体表面既承受载荷,又相对滚动。由于交变载荷的作用,首先在表面下一定深度处形成裂纹,继而扩展到接触表面使表层发生剥落坑,结尾发展到大片剥落,这种疲劳剥落现象造成运转时的冲击载荷,使得振动和噪声加剧。

2、磨损

产生原因:磨损是滚动轴承另一种常见的异常形式。轴承滚道、滚动体、保持架、座孔或安装轴承的轴颈,由于机械原因及杂质异物的侵入引起表面磨损。

影响:磨粒的存在是轴承磨损的基本原因,润滑不良会使磨损加剧。磨损导致轴承游隙增大,表面粗糙,增大振动和噪声。

3、塑性变形

产生原因:轴承因受到过大的冲击载荷、静载荷、落入硬质异物等在滚道表面上形成凹痕或划痕。

影响:而一旦有了压痕,压痕引起的冲击载荷会进一步引起附近表面的剥落。这样,载荷的累积作用或短时超载就有可能引起轴承塑性变形。

4、腐蚀

产生原因:润滑油、水或空气水分引起表面锈蚀(化学腐蚀)。

影响:轴承内部有较大的电流通过造成的电腐蚀,以及轴承套圈在座孔中或轴颈上微小相对运动造成的微振腐蚀(是微动磨损与腐蚀协同作用的结果)。

5、断裂

产生原因:过高的载荷会可能引起轴承零件断裂。

影响:磨削、热处理和装配不当都会引起残余应力,工作时热应力过大也会引起轴承零件断裂。另外,装配方法、装配工艺不当,也可能造成轴承套圈挡边和滚子倒角处掉块。

6、胶合

产生原因:所谓胶合是指一个零部件表面上的金属粘附到另一个零件部件表面上的现象。

影响:在润滑不良、高速重载情况下工作时,由于摩擦发热,轴承零件可以在极短时间内达到很高的温度,导致表面烧伤及胶合。

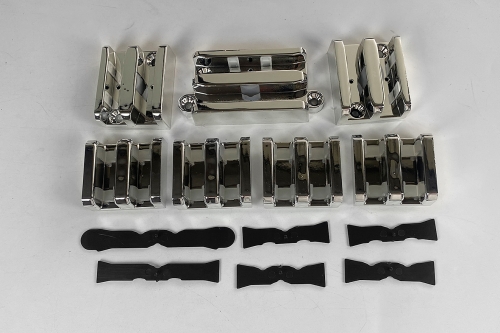

7、保持架损坏

产生原因:由于装配或使用不当可能会引起保持架发生变形,增加它与滚动体之间的摩擦,甚至使某些滚动体卡死不能滚动,也有可能造成保持架与内外圈发生摩擦等。

影响:这一损伤会进一步使振动、噪声与发热加剧,导致轴承损坏。